فولاد ضد زنگ به دلیل استحکام، زیبایی و مقاومت در برابر خوردگی شناخته شده است. با این حال، همه فولاد ضد زنگ ها یکسان نیستند. این فلز در پنج خانواده مجزا و حدود 150 درجه مختلف وجود دارد.

فولاد ضد زنگ دقیقا چیست؟

به زبان ساده، فولاد ضد زنگ هر یک از آلیاژهای فولادی است که حاوی حداقل 10.5 درصد کروم در ترکیب عناصر باشد. عناصر دیگر می تواند شامل نیکل، مولیبدن یا تیتانیوم باشد تا ویژگی خاص آلیاژ را تقویت کند. به عنوان مثال، افزودن مولیبدن مقاومت به خوردگی فولاد ضد زنگ را افزایش می دهد و آلیاژ را از درجه 304 به 316 تغییر می دهد.

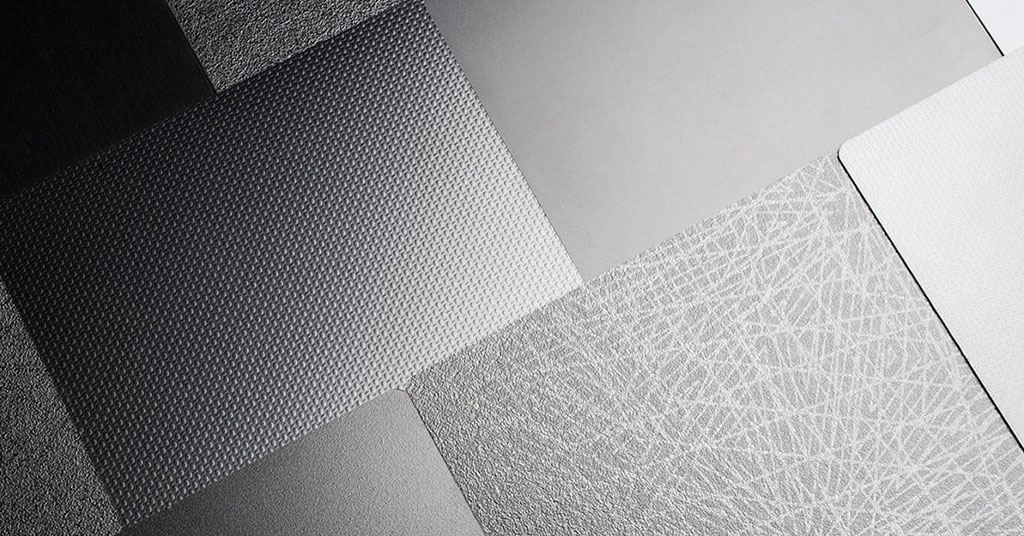

فولاد ضد زنگ را می توان به یکی از پنج نوع مختلف طبقه بندی کرد: آستنیتی، فریتی، مارتنزیتی، دوبلکس (آستنیتی-فریتی)، یا بارشی. هر یک از این انواع را می توان به گریدهای فولاد ضد زنگ تقسیم کرد. هر درجه دارای سطح متفاوتی از کیفیت، دوام و مقاومت در برابر دما است.

انواع مختلف فولاد ضد زنگ چیست؟

آستنیتی

رایج ترین گریدهای فولاد، گریدهای 304 و 316، آستنیتی هستند. این نوع فولاد حاوی 16-26 درصد کروم و تا 35 درصد نیکل است. به طور معمول، فولاد زنگ نزن آستنیتی دارای بالاترین مقاومت در برابر خوردگی است و با عملیات حرارتی سخت نمی شود. این خانواده از فولاد ضد زنگ نیز غیر مغناطیسی، سخت و انعطاف پذیر است. (نشکن به توانایی فلز در تغییر شکل بدون از دست دادن استحکام اشاره دارد.)

رایج ترین نوع فولاد آستنیتی درجه 304 است که گاهی اوقات 18/8 نامیده می شود زیرا حاوی 18٪ کروم و 8٪ نیکل است. فولادهای آستنیتی معمولاً در صنایع هوافضا و صنایع غذایی استفاده می شوند.

به طور کلی، خواص فیزیکی فولاد آستنیتی مشابه فولادهای فریتی و مارتنزیتی است. این ترکیب شیمیایی است که متفاوت است.

فریتی

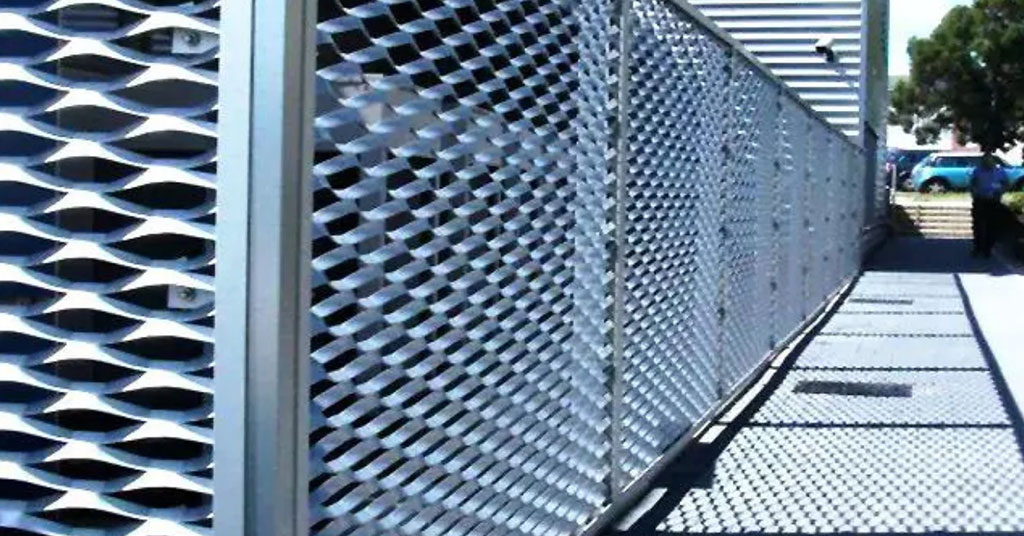

فولادهای فریتی دارای محتوای کربن کم، کمتر از 0.2٪ هستند که باعث میشود آنها با عملیات حرارتی سخت شوند. آنها فقط با کار سرد به طور متوسط سخت می شوند. در نتیجه توانایی ضد خوردگی کمتری نسبت به فولادهای آستنیتی دارند. فولادهای فریتی استاندارد حاوی 10.5-27٪ کروم و بدون نیکل هستند. محبوب ترین گریدهای فولاد ضد زنگ فریتی عبارتند از 409، 430، 439 و 441. فولاد فریتی معمولاً برای کاربردهای معماری و تزئینات خودکار استفاده می شود.

مارتنزیتی

فولادهای مارتنزیتی که معمولاً حاوی 11.5-18٪ کروم و 1.2٪ کربن (و گاهی اوقات نیکل نیز هستند)، با عملیات حرارتی سخت می شوند. محکم و انعطاف پذیر، این فولادها همچنین مغناطیسی هستند و مقاومت در برابر خوردگی متوسطی دارند. آنها اغلب در نمرات 400 سطح ظاهر می شوند. فولاد مارتنزیتی در کارد و چنگال، آچار، توربین و ابزار جراحی خود را نشان می دهد.

آستنیتی-فریتی (دوبلکس)

فولادهای دوبلکس با ترکیب یکسان فولادهای زنگ نزن آستنیتی و فریتی، حاوی 21-27٪ کروم، 1.35-8٪ نیکل، 0.05-3٪ مس و 0.05-5٪ مولیبدن هستند. ترکیب عناصر فولادهای دوبلکس را قوی تر از فولاد آستنیتی یا فریتی به خودی خود می کند. در نتیجه، فولاد دوبلکس اغلب در فرآوری های شیمیایی و در ساخت مخازن ذخیره سازی و ظروف حمل مواد شیمیایی استفاده می شود.

سخت شدن بارش

سخت شدن بارندگی به دلیل استحکام آن قابل توجه است. این نوع فولاد حاوی 15-17.5٪ کروم و 3-5٪ نیکل به همراه آلومینیوم، مس و نیوبیم است که هر کدام کمتر از 0.5٪ از کل جرم فولاد را تشکیل می دهند. مقاومت در برابر خوردگی فولاد سختکننده بارش با فولاد آستنیتی مقایسه میشود. این نوع فولاد را می توان با عملیات پیری در دماهای نسبتاً پایین سخت کرد. کارگران فلز از آن برای ایجاد شفت های بلند برای پمپ ها یا دوک های شیر استفاده می کنند.

نمرات فولاد ضد زنگ به چه معناست؟

فولاد ضد زنگ به انواع یا خانواده های ذکر شده در بالا طبقه بندی می شود و سپس به درجه های بیشتری تقسیم می شود.

تفاوت بین خانواده و درجه فولاد ضد زنگ چیست؟

خانواده فولاد ضد زنگ با نسبت فلزاتی که آلیاژ را تشکیل می دهند تعیین می شود. در مقابل، نمرات، ویژگیهای نوع فولاد، مانند چقرمگی، مغناطیس و مقاومت در برابر خوردگی را توصیف میکنند.

بسیاری از سازمان های مختلف سیستم های خود را برای درجه بندی فولاد ضد زنگ توسعه داده اند. یکی از رایج ترین سیستم های درجه بندی مورد استفاده از موسسه آهن و فولاد آمریکا (AISI) می آید. این سازمان از یک سیستم سه رقمی برای دسته بندی فولاد ضد زنگ استفاده می کند. وقتی متالوژیست ها و کارگران فلزی در مورد گریدهای 304 و 316 صحبت می کنند، برای مثال، از مدل درجه بندی AISI استفاده می کنند.

چگونه نوع مناسب را برای نیازهای خود تعیین می کنید؟

از بین تعداد گزینه ها، چگونه نوع فولاد را برای پروژه خود انتخاب می کنید؟

این عوامل را در نظر بگیرید:

محیط شما – محیط عملیاتی بر فولاد ضد زنگی که استفاده می کنید تأثیر می گذارد. درجه ای با استحکام، چقرمگی و انعطاف پذیری لازم برای مقاومت در برابر دما، PH، عوامل استرس زا و خوردگی که در معرض آن قرار خواهید گرفت، انتخاب کنید. برای مثال، یک محیط دریایی ممکن است به آلیاژی شامل مولیبدن نیاز داشته باشد که در برابر یون های کلرید مقاومت می کند.

شکلپذیری یا جوشپذیری – اگر برنامه شما به شکلپذیری خوب نیاز دارد، میخواهید فولاد آستنیتی یا فریتی مانند گریدهای 304 یا 430 را انتخاب کنید. فولاد مارتنزیتی مانند گرید 410 ضعیفتر است و میتواند ترک بخورد. همچنین اگر میخواهید فولاد را به فلز دیگری جوش دهید، جوشپذیری فولاد را نیز در نظر بگیرید.

مقاومت در برابر خوردگی – سطوح بالای کروم در فولادهای آستنیتی آنها را به انتخاب خوبی برای محیط های سخت تبدیل می کند. فولادهای آستنیتی، به ویژه درجه 316، بالاترین سطح مقاومت در برابر خوردگی را ارائه می دهند. فولاد ضد زنگ مارتنزیتی ارزان تر و فولاد ضد زنگ فریتی نیز می توانند انتخاب های خوبی در تنظیمات خورنده باشند.

استحکام، شکلپذیری و چقرمگی – برنامه شما چقدر وزن را باید تحمل کند؟ چگونه نیاز به تغییر شکل بدون از دست دادن قدرت دارد؟ برای شکستن فولادی که انتخاب می کنید چه چیزی لازم است؟ آلیاژهای فولاد ضد زنگ حاوی کروم و نیکل اغلب بهترین ترکیبی از استحکام، شکل پذیری و چقرمگی را ارائه می دهند.

هزینه و در دسترس بودن – فولادهای زنگ نزن آستنیتی معمولاً گران ترین انتخاب ها هستند. گفته می شود، آنها معمولاً فولادهای با کیفیت هستند، بنابراین خریداران ممکن است در دراز مدت در هزینه های نگهداری و تعمیرات صرفه جویی کنند.

پاسخ مغناطیسی – برخی از انواع فولاد ضد زنگ مغناطیسی تر از سایرین هستند. افزودن کروم به آلیاژ آن را مغناطیسی تر می کند، اما افزودن نیکل مغناطیس را جبران می کند یا حتی از بین می برد. گریدهای 316 و 310 غیر مغناطیسی هستند در حالی که گریدهای سری 400 مغناطیسی تر هستند.

در نهایت، نوع مناسب فولاد ضد زنگ همانی است که شما دوست دارید. درباره انواع فولاد ضد زنگ و اینکه کدام یک برای کاربرد شما مناسب است بیشتر بیاموزید.